IO-Link 解决方案缩短灌装机的调试时间

Elopak公司的新型Pure-Fill灌装机平台采用图尔克的超紧凑型模块化IO-Link解决方案提高了调试速度、灵活性和成本效益。

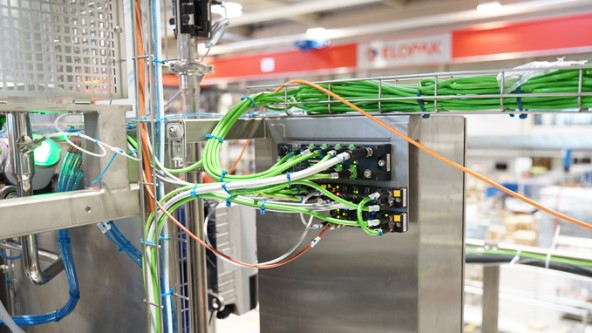

包装领域专家Elopak在其门兴格拉德巴赫工厂开发和生产饮料纸盒灌装机,期间采用IO-Link作为其全新Pure-Fill机器平台的自动化基本技术。该公司之所以选择图尔克的以太网和网络组件,看重的这些组件的高灵活性、简单布线,以及在Profinet工程中的无缝集成能力。其中超紧凑的多协议I/O模块TBEN-S2-4IOL、-4AI和-8DXP,以及TBEN-LL-SE-M2以太网交换机让Elopak工程师印象深刻并获得点赞。

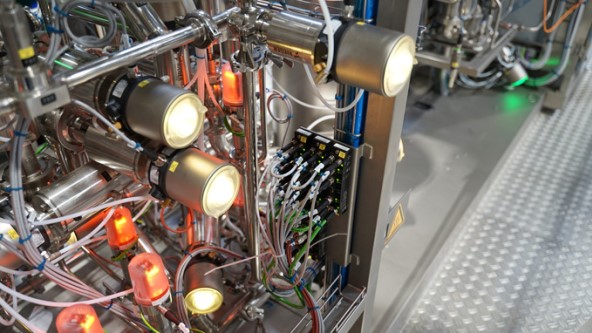

可能大家都见过Elopak公司提供的Pure-Pak无菌饮料纸盒。作为世界领先的纸盒包装和灌装机系统供应商之一,来自挪威斯皮克斯塔德的Elopak公司致力于采用可再生、可回收和可持续来源的材料制造创新包装解决方案。其德国子公司Elopak GmbH在其门兴格拉德巴赫工厂开发和生产灌装机。这些高度专业化的系统可完成从展开纸盒→定量注入液体和无菌灌装→最终完全密封饮料纸盒的所有工序,并且无需拆卸即可自清洁。饮料纸盒在安装现场直接灌装,符合严格的卫生标准。

应用广泛的新一代机器

新的Pure-Fill机器平台在其前身E-PS120 A型号的基础上开发而来,大幅提高了灵活性以适应客户需求。“我们的主要目标是设计一台模块化的机器,以便在保持整体设计不变的情况下轻松适应个性化的客户需求,”Elopak的电气设计、产品和开发经理霍斯特·克莱斯 (Horst Klesse) 解释道。新的灌装机平台必须足够灵活以涵盖各种应用,比如低酸含量的饮料(如牛奶)或高酸含量的饮料(如果汁)以及不同容量的纸盒(如1升或2升的纸盒),灌装速度高达每小时14,000个纸盒,并支持两到五条生产线。

更灵活且不增加占用空间

在机器平台中集成IO-Link可大幅提高灵活性,但系统的整体尺寸保持不变。其实,Elopak曾在前一代机器中少范围尝试过IO-Link,以减少布线和调试成本。IO-Link位于机器顶部的过程节点中,通过34个支持IO-Link的阀头来控制所有介质和产品流。借助IO-Link,过程节点连接到控制柜的线缆从原来的375根单独导线和73根电缆减少到11根电缆。“在新的机器平台中,我们希望普遍使用IO-Link,但之前使用的主站的尺寸是一个问题。”Elopak的电气设计、产品和开发经理霍斯特·克莱斯 (Horst Klesse)描述了开发过程期间遇到的挑战,“不带IO-Link连接的设备也必须集成到系统中。”

阀头控制的通信问题是开发期间遇到的另一项挑战。“鉴于之前复杂的编程和调试过程给软件工程师带来的大量额外工作,我们希望找到替代解决方案,”克莱斯表示。之前使用的IO-Link主站的M12供电电缆的直径较大,比较僵硬,无法灵活连接紧密排布的模块。

紧凑的IO-Link主站:节省空间且可随意组合

针对上述问题,图尔克通过TBEN-S2-4IOL、TBEN-S2-4AI和TBEN-S2-8DXP多协议I/O模块以及IP67防护等级的8端口Ethernet/IP交换机提供了解决方案。超紧凑的TBEN-S2设备宽度仅为32毫米,非常适合空间狭小的系统。这意味着模块组能轻松安装到系统的不同位置,甚至能直接安装在型材导轨上。使用较小的M8连接器和更细的电缆,让接线变得更加容易,即使是邻近安装并桥接在一起的模块也不例外。“按照灌装机平台的要求,合适的IO-Link主站需要具备诸多特点,比如紧凑的设计、支持多协议通信、M8电源、支持Profinet连接、具备合适的连接选项和多种安装选项等。”克莱斯解释道,“图尔克的TBEN-S2模块无缝迎合了上述所有要求。”

TBEN-S2-4IOL主站模块具有四个A类IO-Link端口和数字I/O。它虽然外形紧凑,但提供了广泛的通信选项,并且采用了图尔克的SIDI(简单IO-Link设备集成)技术,无需额外的软件即可轻松将IO-Link设备集成到Profinet工程中。该模块可连接最多四个传感器,或通过IO-Link主站通道连接四个I/O集线器以扩展连接到64个传感器。此外,该模块还配备两个四针M8以太网/现场总线连接,可通过Profinet、EtherNet/IP和Modbus TCP协议实现灵活的通信,而集成的以太网交换机则允许使用简单的线型拓扑布线。内置的Web服务器简化了诊断和调试过程,使得TBEN-S2-4IOL更加通用,并大幅简化了设备的集成。

采用相同设计的TBEN-S2-4AI模块是一款处理模拟量信号的强大解决方案,具有4个可配置的模拟量输入(可配置为电压、电流、RTD和热电偶),可灵活适应不同的应用需求。每个模拟量输入都能单独配置,非常灵活。该系列模拟量I/O模块非常通用,单个设备即可处理所有常见的模拟信号类型,显著简化了备件的库存管理和机器维护。集成的以太网交换机则简化了布线并优化了通信。

TBEN-S2-8DXP数字I/O模块是图尔克的一款紧凑型数字信号处理解决方案,具有八个通用数字通道,可配置为PNP输入或2A输出,也可根据应用需求自行调整。该模块的每个I/O端口都有供电诊断功能,且每个通道都有输出诊断功能,可确保可靠监测和快速故障检测。克莱斯强调说:“我们可仅使用三个形状、大小和连接方式完全相同的小型模块来满足机器所需。这使得即使没有IO-Link,也能轻松安装简单传感器。系统中还能将四至六个甚至更多设备分组,并使用更细的M8电缆进行连接。”该模块还有一个特别的功能,即每个M12端口提供了第三个开关量输出,共计可输出12种开关信号。这使得可通过标准电缆连接并控制三段调光灯这类设备。

SIDI – Profinet工程的通用钥匙

图尔克的简单IO-Link设备集成 (SIDI) 技术简化了Profinet工程系统中IO-Link设备的处理。由于这些设备已经集成到主站的GSDML文件中,因此用户可以从设备库(例如TIA Portal)中选择设备,并通过下拉菜单将其集成到项目中,操作方法和将设备用作模块化I/O系统的子模块一样。用户能以纯文本格式查看所有设备属性和参数信息。测量范围、开关点和脉冲率可直接从工程系统中设置,无需任何编程或额外软件。

TBEN-S2系列模块在尺寸和连接方面采用统一设计,方便用户轻松更换,而无需对系统进行复杂的更改——无论需要模拟、数字还是IO-Link设备。“我们可随意组合模块,不必担心电源、连接或空间要求。”霍斯特·克莱塞强调说,“这种灵活性大大简化了我们的规划和安装工作。我们只需告诉机械师需要多少模块,无需事先确定具体类型。这使得我们能够敏捷、高效地配置系统。”

安装时间缩短一半以上

IO-Link解决方案的最大优势之一是缩短了50%以上的安装时间和30%以上的调试时间。这种大幅度的时间节省不仅有助于缩短生产周期,还降低了总体成本。直接从Profinet工程进行离线参数化极大地简化了调试过程,无需再费时费力地手动设置传感器和执行机构。维护也得以大幅简化:因为所有主站及设备的属性和参数都直接存储在控制器的中央项目文件中,即使自动设备(无论是IO-Link主站还是设备)发生损坏也能轻松予以更换,而不会导致任何问题。

- 汽车

- 滤清器生产中的模块化灵活性和安全性

- 采用带集成电流监测功能的智能电缆防止输送系统意外停机

- 电感式耦合型传感器确保精确送料

- 利用直接MES连接进行装配管理

- RFID在汽车识别中的端到端应用

- 汽车生产中的可靠滑橇检测

- 准确无误的保险杠JIS订单拣选

- RFID Bus Mode模式确保锂离子电池的质量

- 浸涂生产线中的液位测量

- 中央润滑系统中的液位控制

- 涂胶机器人的质量保证

- 倾角计加快平台的对准

- 状态监测的电机控制

- IP67 I/O模块处理安全信号

- 使用RFID技术对冷却站进行分布式监测

- 机器人焊接单元与以太网联网

- 监测焊接夹紧装置的冷却回路

- 滚筒式清洗机的流量监测

- 电机的集中状态监测

- 轻松监测CNC铣床中的冷却润滑剂

- 冲压车间 – 工具识别(RFID)

- 涂装车间 — 滑橇识别

- 最终装配 – 机器人装配

- 运输托盘的非接触式验证

- 利用UHF RFID技术的物料检测

- 监测机床冷却剂的供应

- 控制冲压设备的液压

- 测量剪叉式升降机的过程压力

- 成功案例

- 化工

- 能源

- 食品饮料

- 物流

- 用于传送带上货物识别的 UHF RFID 通道

- 防止物流中心的包裹堵塞

- 输送机模块的分布式控制

- 使用RFID技术跟踪集装袋

- 集装箱起重机的距离检测

- 受保护区域的访问控制

- 分布式屏蔽电敏保护设备

- BLOCK I/O 控制滚筒输送机模块

- 仓储安全门的快速标签检测

- 使用UHF RFID进行物料检测

- 输送带的预防性维护

- 运输容器检测

- 容器中的液位检测

- 低温容器的识别

- 用手持设备识别移动容器

- 食品容器的识别

- 顺序化缓冲器识别

- 储藏室的状态监测

- 正面吊的防撞保护

- 成功案例

- 物流:RFID助力降低99%的错误率

- RFID:避免三次交付错误后成功实现投资回报

- 利用 RFID 技术对 RTI 进行可持续跟踪

- RFID与高频总线模式简化种子存储

- RFID实现建筑工地的材料和工具的随心配置

- I/O和安全模块助力提升内部物流的效率

- 原材料的运输跟踪

- RFID跟踪解决方案减少装载错误

- 出入库材料的RFID跟踪

- 分布式UHF RFID解决方案

- 马铃薯生产中的非接触式编码器

- 冷库中的IP67 PLC 分布式控制模块

- 通过QT50雷达传感器进行速度控制

- IP67防护等级电源模块

- 模块化输送系统

- RFID仓储自动化

- RFID在悬挂系统生产过程中导引AGV

- 使用RFID技术识别药物

- 食品配送中心的超高频UHF RFID

- 移动设备

- 石油和天然气

- 包装

- 制药

- 半导体

选择国家

图尔克全球

-turck-image.jpg)

-turck-thumbnail.jpg)