RFID在2区及22区

WACKER在其Burghausen的工厂使用图尔克的BL ident RFID系统在易燃粉尘22区对转筒筛进行可靠检测

根据具体应用的不同,分散粉末的生产也需要有不同的颗粒尺寸。为了保证该过程顺利实施并对其进行记录,WACKER去年在Burghausen的工厂使用了图尔克的BL ident RFID系统对其转筒筛的筛格宽度进行识别,该系统也经过了易燃粉尘危险区域应用的防爆认证。由于对该系统的使用体验良好,该公司现在又在装备第一个采用该系统的联接站。

WACKER 最重要的一个生产场所就是位于Burghausen 的工厂。这家工厂位于具有田园特色的奥地利边境上(在“巴伐利亚化工三角区”内),占地两平方公里, 拥有大约150 个生产设施和10000 名员工,可生产数千种产品。这些产品中就包括添加到瓷砖黏合剂、灰泥、抹灰以及其它建筑材料中以使其具有某种特性的分散粉末。要最终生产出这种产品,在生产过程的末期需要在一个干燥塔内对一种液体进行干燥。所产生的粉末在包装之前还必须通过振动筛的筛选。这样,可以保证产品具有必需的颗粒尺寸。

为提高分散粉末生产过程的透明度和可追溯性,这家化工厂提出了自动检测转筒筛中所使用的筛子尺寸这一要求。“我们以前是让工人手动测量筛子的尺寸”,高分子工程处的电气工程师MichaelHolzapfel 解释道。“为了排除人工操作出错的可能性,我们现在是对每一批产品所使用的筛子进行自动测量。这样不仅可以确保当前过程100%的质量,还可以为正确的筛分过程提供可追溯的记录。”

Holzapfel很快就抛弃了使用编码和电感式传感器的最初想法:“筛子几乎整年都在持续振动,因此基于电缆的解决方案是不可行的。我们对此已经有了深刻的体会。即使使用了高柔性电缆,我们每个月仍必须更换筛子的接地电缆以确保其不会被折断。”

因此我们逐渐转到了使用RFID解决方案的想法上。鉴于Burghausen的特殊环境条件,所采取的解决方案还必须经过防爆认证以能够应用于易燃粉尘危险区域。“图尔克是唯一一家能够提供经过22区(粉尘防爆)防爆认证的RFID解决方案的制造商。”Holzapfel解释了他们为什么会选择MQIheim自动化专业公司所生产的系统。

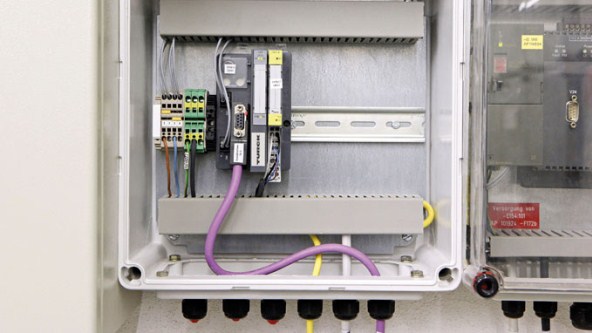

到目前为止,WACKER已经安装了四台采用TNLR-Q80-H1147-Ex读写头(经过2区和22区防爆认证)的转筒筛。所有筛子上都贴有一个TW-R50-B128-Ex标签,标签中存储了筛子的筛格宽度数据。圆盘形的标签位于筛子的边缘,直接贴在一个具有可读筛格宽度标记的带子下面。读写头读取筛格宽度,并利用一个BL20 I/O从站通过Profibus将数据传给过程控制系统。

在安装期间还必须克服另一个障碍:“RFID系统所提供的功能块只能用于西门子S7 PLC,而我们这里使用的是西门子PCS 7 过程控制系统。”Holzapfel解释道。“但是,我们的软件专家与图尔克售后支持部门紧密合作,很快就对S7功能块进行了改写,使其也能在PCS7上运行。”

- 汽车

- 滤清器生产中的模块化灵活性和安全性

- 采用带集成电流监测功能的智能电缆防止输送系统意外停机

- 电感式耦合型传感器确保精确送料

- 利用直接MES连接进行装配管理

- RFID在汽车识别中的端到端应用

- 汽车生产中的可靠滑橇检测

- 准确无误的保险杠JIS订单拣选

- RFID Bus Mode模式确保锂离子电池的质量

- 浸涂生产线中的液位测量

- 中央润滑系统中的液位控制

- 涂胶机器人的质量保证

- 倾角计加快平台的对准

- 状态监测的电机控制

- IP67 I/O模块处理安全信号

- 使用RFID技术对冷却站进行分布式监测

- 机器人焊接单元与以太网联网

- 监测焊接夹紧装置的冷却回路

- 滚筒式清洗机的流量监测

- 电机的集中状态监测

- 轻松监测CNC铣床中的冷却润滑剂

- 冲压车间 – 工具识别(RFID)

- 涂装车间 — 滑橇识别

- 最终装配 – 机器人装配

- 运输托盘的非接触式验证

- 利用UHF RFID技术的物料检测

- 监测机床冷却剂的供应

- 控制冲压设备的液压

- 测量剪叉式升降机的过程压力

- 成功案例

- 化工

- 能源

- 食品饮料

- 物流

- 用于传送带上货物识别的 UHF RFID 通道

- 防止物流中心的包裹堵塞

- 输送机模块的分布式控制

- 使用RFID技术跟踪集装袋

- 集装箱起重机的距离检测

- 受保护区域的访问控制

- 分布式屏蔽电敏保护设备

- BLOCK I/O 控制滚筒输送机模块

- 仓储安全门的快速标签检测

- 使用UHF RFID进行物料检测

- 输送带的预防性维护

- 运输容器检测

- 容器中的液位检测

- 低温容器的识别

- 用手持设备识别移动容器

- 食品容器的识别

- 顺序化缓冲器识别

- 储藏室的状态监测

- 正面吊的防撞保护

- 成功案例

- 物流:RFID助力降低99%的错误率

- RFID:避免三次交付错误后成功实现投资回报

- 利用 RFID 技术对 RTI 进行可持续跟踪

- RFID与高频总线模式简化种子存储

- RFID实现建筑工地的材料和工具的随心配置

- I/O和安全模块助力提升内部物流的效率

- 原材料的运输跟踪

- RFID跟踪解决方案减少装载错误

- 出入库材料的RFID跟踪

- 分布式UHF RFID解决方案

- 马铃薯生产中的非接触式编码器

- 冷库中的IP67 PLC 分布式控制模块

- 通过QT50雷达传感器进行速度控制

- IP67防护等级电源模块

- 模块化输送系统

- RFID仓储自动化

- RFID在悬挂系统生产过程中导引AGV

- 使用RFID技术识别药物

- 食品配送中心的超高频UHF RFID

- 移动设备

- 石油和天然气

- 包装

- 制药

- 半导体

选择国家

图尔克全球